石原金属化工株式会社 代表取締役 石原 康裕 総務・経理部 信岡 嗣浩

中間組み立て品のコントロールケーブルをメイン製品として、幅広い業界からの多様な需要に迅速かつ正確に対応する。

- 製造・生産管理

- 21名以上~50名以下

- 業務効率化・省人化・業務改善

- 技術伝承・脱俗人化・人材育成

- ミス削減・不良率低減

- ハードウェア(機械・タブレットなど)

- センサー・カメラ

- 生産管理システム・販売管理システム(製品・部品在庫管理、原価管理等)

トライ&エラーを楽しみながら

自社オリジナルのIT化を推進。

社内の風通しがさらに良くなり、

生産効率もアップ。

スマートものづくり

事例MOVIE

1現場で課題と向き合う

属人的な在庫管理、

紙の指示書による非効率な作業の

改善に向けて試行錯誤

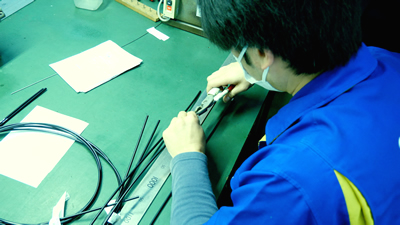

当社で取り扱うコントロールケーブルは自動車などのアクセル・クラッチ・ハンドブレーキや、建設機器からベビーカーまで様々なところに使用されていますが、汎用性のあるものではなく、お客様それぞれの要望に応じた部品を揃えて組み立てる中間アッセンブリ品です。

取引先は常時60社、年数回程度の受注がある所も含めると100社ほどで、全て仕様の異なる組み立て品を製造しなくてはなりません。紙の指示書に基づいて組み立てに必要な部品をあらかじめピッキングしますが、ピッキング部門はいつもバタバタしており、ミスや無駄な動きも多々ありました。

2013年に入社して業務推進課に配属された信岡は部品のピッキングや品出しを担当し、注文に合わせてどの部品がいつまでに何個必要か、部品組立に何日かかるかなどを把握する必要があったので、上司に在庫管理はどうやっているのか尋ねたところ「長年の経験と勘でやっている」という答えが返ってきて唖然。「今は良いが、将来経験を持った人がいなくなったときに大問題になるので、属人的ではないやり方に変えなければ」と私に提案してきたのです。

私は若い頃からマイクロソフトのAccessというソフトを使って自分でデータベースを作成して会社の数字や状況を管理、製造指示書の作成もやってきていたのですが、複雑になるシステムに、私の勉強も追いつかなくなって困っていたところに信岡が入社してきたタイミングでした。

こうして社長と社員の二人での開発物語が始まったのです。ITの専門家ではない二人ですが面白い発想とやる気だけはあり、各種展示会や江戸川区が主催するDXセミナーなどに参加することで、最新の情報を収集し、それを活用して「こうしたらどう?」「こんな風にできないか?」と試行錯誤を繰り返しました。今でもそうですが、大学の研究室みたいな光景が繰り広げられています。

2スマートものづくり実践

紙をデータ化、

スマートグラスで

ピッキング指示を見える化

まずは在庫管理のデータベース化に着手。それから、紙で出していたピッキング指示書もデータ化するように考えました。当時はリーマン・ショックの影響もあり会社の業績は厳しい時期でしたが、良いことは進めるべきという考えで取り組んでいったのです。

ピッキングの指示書をデータ化するにあたり、AR(拡張現実)を取り入れることに。最初は自分のメガネとスマホとモバイルバッテリーを使ってやってみたり、Webカメラをヘルメットにつけてマーカーがどれくらいの距離だと反応するかも随分試験したりしました。ARと自社システムをドッキングさせるところは苦労しましたが、スマートグラスをかければピッキングに必要な部品をこの箱から何個取りなさいという指示が見え、音声でも促すので、部品の取り間違いややり直しの無駄な動きがありません。2019年から現場に導入し、作業効率はぐんと向上、かかった費用はスマートグラス代金程度です。これは江戸川区のDX助成金を活用しています。

東京都中小企業振興公社の生産性革新スクールには私が第1期から参加し、現在の8期まで毎回社員も参加させています。製造工程の流れを全部書き出し、問題がどこで起きているかを分析し、デジタル化推進の成果を合わせて改革していく目的です。

こうして進めていく中で痛感したのは社内のデジタル人員の不足。私と信岡だけではこの先どうにもなりません。従業員たちにも、作業報告書の作成にあたり写真を入れたり効果的な文字を並べたりするのにExcelくらいは使えるようになってほしいと、社内でExcel教室も行うようになりました。自社のオリジナルテキストを使って週2回実施しています。

3課題解決

IT化により業績だけでなく

社内の雰囲気も良くなった

現在は、ピッキング作業をする者はスマートグラスをかけ、そこで見える指示の通りに部品を取り出し、スムーズにピッキングが完了します。ロードセルという重さ検知のバーに手製の板を取り付けた電子秤も自作しており、この部品は何個でどれだけの重さかというデータに基づいてカウンターできるので、多数の部品のピッキングに大変重宝しています。

楽しくIT化を図るために、社内のコミュニケーション機能も工夫。データベースの数字がスロットマシンのように揃うのを楽しむとか、ワイヤーケーブルは20cmのものから5、6mのものまであるのでそれをマイレージにするとか、社員情報をアバター化して経験値をつけるとか、モチベーションアップにつながるゲーミフィケーションを取り入れていく考えです。

信岡とIT化に取り組んでから10年が経ち、2、3年前から会社の雰囲気も良い方に変わり、業績も良い手応えが得られているのを実感しています。

次の取り組みとして、作業指示書のデータ化とペーパーレス化の取り組みを東京都のデジタル推進事業に申請し、2023年8月を目処に行っているところです。過去の紙の指示書はスキャニングしてデータ化し、今の生産システムとリンクさせ、過去に作った注文をクリックするとその時の製造指示書がすぐに表示される仕組みにしたいと考えています。

また、セキュリティ・データ保全のためのクラウド化やRPA(ロボットによる業務自動化)にも取り組んでいきます。お客様の要求は高まっていくばかりですが、そこにきっちりと対応できないと中小企業は生き残っていけません。それを苦労と思うのではなく、これからも試行錯誤を楽しみながら自分たちらしさを大切にして、IT化を推進していきたいと思います。

失敗しても気にせずに、どんどんやってみる

- 自分たちでできることをやってみる、その姿勢を基本に。

- 面白い構想にチャレンジするという楽しい気持ちが継続のもと。

- 事業と同様にIT化もトライ&エラー。失敗にめげない。

- 社員を巻き込んで楽しくやっていける工夫を。

- 自治体や東京都のIT 助成事業を活用しよう。

企業情報

会社所在地:東京都江戸川区平井7-6-10

電話:03-3617-3121

従業員:40名

創業:1882年

資本金:1,800万円

web:http://www.ikk-cable.co.jp

2023年2月時点