株式会社ミノダ 代表取締役 箕田 順一

キャラクターグッズの

ライセンシーも手がける、

1964年創業の刺繍メーカー

- 企画、設計

- 受発注

- 顧客対応・営業

- 間接業務

- 21名以上~50名以下

- 業務効率化・省人化・業務改善

- 技能伝承・脱属人化・人材育成

- ミス削減・不良率低減

- コスト削減

- 生産管理システム、販売管理システム(製品・部品在庫管理、原価管理など)

- その他

ボトルネックを見極め、

最適なITシステムを導入

スマートものづくり

事例MOVIE

1現場で課題と向き合う

繁忙期は担当スタッフが終電で帰宅

さらに業務上のミスや

お客様からのクレームも増加

私たちは刺繍ワッペンを製作する刺繍加工メーカーです。1964年に創業し、作業服などに刺繍を施す企業向けの事業を展開してきました。しかし、顧客であるアパレルメーカーが海外生産に移行し、国内に工場を持つ当社の収益が圧迫されていたことが悩みでした。

そこで、2006年にインターネットビジネスへの参入を決意。企業だけでなく、一般消費者向けの商品の販売もスタートします。現在はECサイトを中心に名入れの入園グッズ&キャラクターワッペンの販売も行っています。ECサイトは1日平均で100件の注文がきており、毎年1~3月の入園シーズンは、1日の注文数が700件を超える日が続きます。以前は、お客様からきた注文書を8人ほどのオペレーターが手作業で刺繍工場用の加工指示書に書き換えていました。当時、お客様からバラバラの書式で注文書が届くため、それを工場向けに共通の書式に書き換える必要があったからでした。そのため時間もかかり、ミスなども発生しやすい環境でした。

繁忙期は作業が追いつかず、担当スタッフが終電で帰宅するような状況。さらにはヒューマンエラーとして、指示書を作る際のミスも0.3%ほどですが出てしまっていました。同じように工場でも作業上や発送上のミスが起きており、繁忙期になるとお客様に対して謝ってばかり。こういったミスやクレームをなくしたいという思いから、WEBシステムを導入することを決意します。

どの作業工程がボトルネックになっているのかなど、業務の流れをみてIT化に取り組み、必要なところに必要なシステムを導入して作業の効率化を図ることにしました。

2スマートものづくり実践

人の手がかかる工程に

システムやバーコード読取を導入

ミスを減らし、効率化を目指す

ちゃんとした加工指示書があればミスは防げると考えたため、2006年のECサイトの立ち上げを機に50万円をかけて加工指示書のデータベース化に取り組みました。その後もさまざまなシステムにトライしていきますが、失敗の連続でコストだけが増えていく状況。当社にあったシステムを開発していただける開発者を見つけるのも苦労しました。

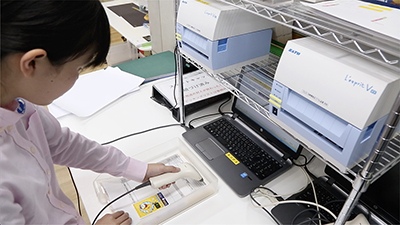

そんな中、2012年から、お客様がECサイト上で必要な情報を入力すると、今まではオペレーターが作成していた加工指示書に自動的にデータ変換してくれるシステムの開発に取り組みます。ここで作られる指示書にはバーコードがついており、これをミシンに取り付けたバーコードリーダーに読み込ませることで、自動的に縫ってくれるシステムが搭載されています。そのため高度なノウハウは必要なく、学生のアルバイトでも対応可能です。2016年から実用化し、これらのシステム開発には合計で2,500万円ほどかかりましたが、東京都中小企業振興公社の新製品・新技術開発助成事業を活用することで出費は半分に抑えられました。

受注システムと生産システムを関連づけることで、誰でも作業ができるようになるのはもちろん、作業時間の短縮やミスも減ると考えました。

3課題解決

ヒューマンエラーを削減しつつ

1日あたりに受注できる量も拡大

WEB上でお客様が入力したデータは自動で作業指示書や納品書として発行されるため、ヒューマンエラーが格段に減りました。指示書作成の作業も減ったため、オペレーターが8名から3名に。終電まで働いていた繁忙期でさえ、遅くとも19時までに帰ることができるようになり、残業代などの人件費が導入前の1/5になりました。

また、作業指示書のオンライン化に伴い物流の改善に取り組みます。今まではお客様からの商品を本社に集約してから、従業員がトラックで自社工場と外注工場に配送していましたが、本社を通さずにお客様から各工場へ商品を直接発送していただくスキームを導入しました。ドライバーや車両の管理費、倉庫として使用していた部屋など、1か月で約300万円のコスト削減に成功しました。

最近では、最終検品にバーコードを利用した生産管理システムを採用したことで作業効率がアップ。今までは慣れたスタッフしか対応できなかった最終検品の業務が誰でもできるようになるだけでなく、作業スピードも上がりました。以前は1日で400件が限界だったのですが、700件に向上。ECサイトにおいて納期の短縮は欠かせない課題なので、今後は1日1,000件も視野に入れています。

ITの最新動向に触れ、面倒なこと、

誰でもできることをシステム化して生産性を向上

私たちは、「面倒なこと」、「嫌なこと」、「誰でも出来ること」を必ず改善しようと、社員と決めています。社員からの不満はきちんと受け止め、3つの決めたことに該当するのなら、仕事を分析し、必要な工程にITを取り入れています。課題を解決するためには、社員からの声はもちろん、外部の情報を集めることも大事です。私自身、多いときは年間に30回くらい東京商工会議所などが主催するセミナーに参加しています。様々なセミナーにも積極的に足を運び、今後の動きやどういったシステムが使えるのかという動向や情報を察知するようにしています。また、異業種の取り組みを自分たちの業界に持ってくると、新しい事業が生まれることがあります。

企業情報

会社所在地:東京都千代田区岩本町3-2-2

電話:03-3866-8400

従業員:30名

創業:1964年

資本金:3,000万円

web:http://www.minoda.co.jp/

https://www.rakuten.ne.jp/gold/broderie

2019年2月時点