~EVシフトによる危機感をDX・AI活用で乗り越え、スマートファクトリー化を実現~

株式会社丸秀(本社:大田区多摩川、社長:小林 隆志)は、トラック・バス・フォークリフト・建設機械などの輸送用機器の部品製造、乗用車のトランスミッションの部品製造を手掛ける金属部品加工メーカーです。

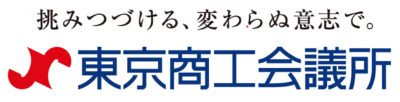

デジタルシフト・DXの取り組み

脱炭素化への対応で自動車のEV(電気自動車)化が進む中、乗用車のトランスミッションの部品が売上の3割を占める同社は、EVではトランスミッションが不要なことから需要減少を懸念、その危機感をもとに事業がどのような状況を迎えても柔軟に対応できる体制を整えようと、2018年4月から「DX5か年計画」を策定し、スマートファクトリー化を進めてきました。社長をトップとした5人のチーム体制で、課題の抽出からスタートし、IT・デジタルを活用した解決方法を模索しました。具体的には、①ITインフラの整備、②電子管理化(ペーパーレス化)、③稼働状態の見える化・分析、④自動化の4つの領域でデジタルシフト・DXを進めました。

最初に行った①「ITインフラの整備」では、システム環境を総点検したうえで、複数あったサーバーを統合するとともに、ネットワーク環境を強化しました。②「電子管理化(ペーパーレス化)」では、図面や記録書といった従前紙に手書きで記入していたものを電子化(ペーパーレス化)し、自動入力や検索などで工数削減を達成しました。③「稼働状態の見える化・分析」では、複数の工場に設置している100台以上の工場設備の稼働状況をマイコンを使ってIoT化(インターネットで接続)し、情報の一元化を行いました。併せて、分析ツールを活用することにより、生産工程のムダや故障の予兆などを分析できるようにしました。④「自動化」の領域として、集まってきたデータをもとに人手が掛かっていて効率化が図れる生産工程については、自社開発でロボットによる自動生産化を行いました。

AI活用の取り組み

工場の外観検査(品質の確認作業)には多くの人員を割いており、②「電子管理化」④「自動化」の領域の取り組みの中で効率化・自動化が焦点となりました。まずは、市販のカメラ検査システムを2つ試験導入したところ、AI機能付きのシステムの方が閾値などの設定がフレキシブルにでき、うまく運用ができたため、AIを活用した外観検査のほうが適していると判断、同システムを本格導入しました。その結果、従前2名で作業していた同工程が1名で行えるようになり効率化しましたが、他の工場での展開にあたってコストの問題があったほか、さらなる検査の質の向上のため、AI外観検査システムを自社で開発することとなりました。工場のある山形県内のITベンダーからAIの基本知識のレクチャーを受けた後、社内のIT人材2名を中心に開発を進めました。現在はその開発が最終段階に来ており、前述の市販システムと同等程度かそれ以上の質を担保できるようになる見込みです。外観検査でのAI活用にあたっては、「外観検査用のAIモデル(機械学習モデル)の適切な選択」「検査のための素材写真の適切な撮影」の2点が肝要だといいます。

効果と今後の展望

デジタルシフト・DXを進めてきた効果として、品質の面では、品質マネジメント規格「IATF16949」の認証取得、不良発生率も計画開始前比60%削減、コストの面でも、金型の開発時間の削減、様々な工程での省力化・無人化などの効果があるとしています。今後の展望としては、徹底的なスマートファクトリー化により受注能力の拡大、中量・少量生産の部品でもロボット化をより進めていきたいといいます。

小林社長

- 所在地

- 大田区多摩川1-21-5

- 代表取締役

- 小林 隆志

- 設立

- 1950年

- 業種

- 製造業(輸送用機器部品製造、乗用車のトランスミッション部品製造 等)

- 従業員数

- 170名

- URL

- https://www.k-maruhide.co.jp/

ぴったりDXのTOPページは こちら