受賞企業紹介

※企業概要は受賞当時(2017年)の内容です。

第15回 奨励賞

株式会社今野製作所

- 代表者名

- 代表取締役 今野 浩好

- 所在地

- 東京都足立区扇1-22-4

- 創業

- 1961年(昭和36年)

- 従業員数

- 35人

- 資本金

- 3,020万円

- 事業の

概要 - 油圧機器製造、金属板金加工、環境・福祉機器製品開発

- ホーム

ページ - https://www.konno-s.co.jp/

受賞理由

●リーマンショック後の業績回復を目指した人材育成・業務改善・IT化への挑戦

企業紹介

-

鈑金設計

-

福島工場のメンバーたちと

-

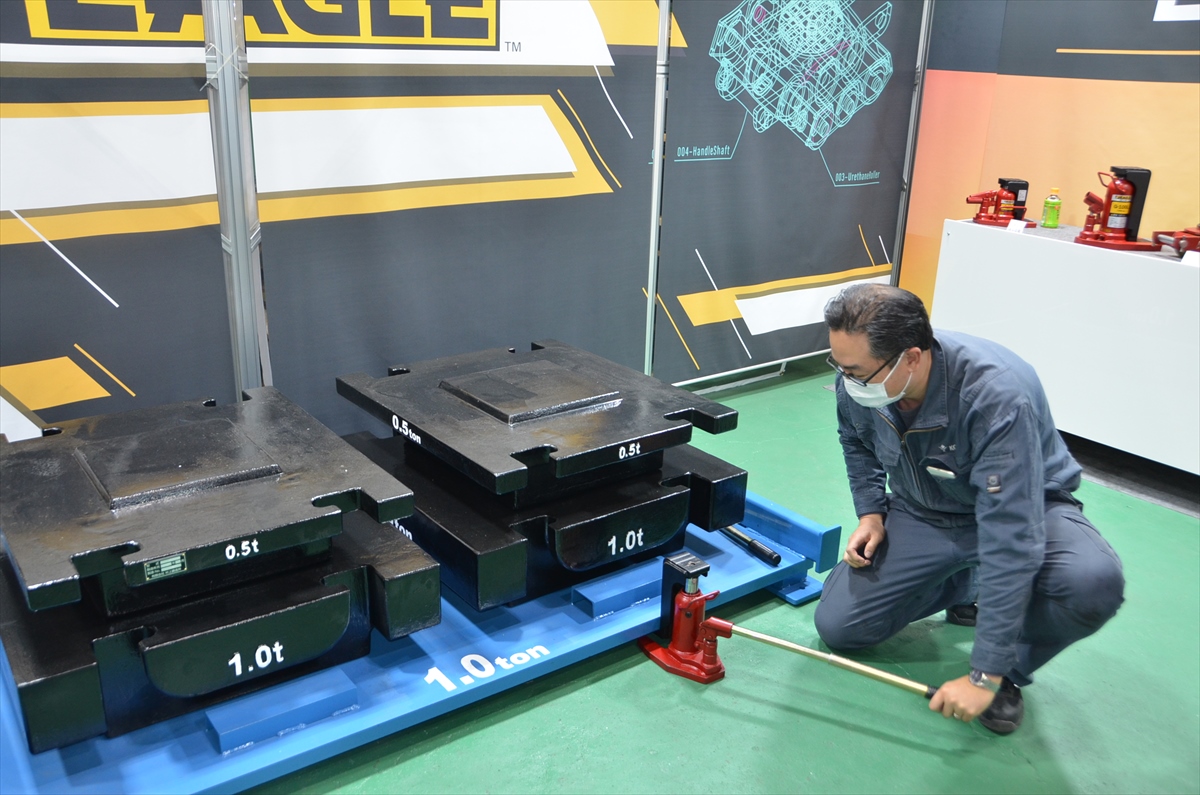

油圧機器製品

-

油圧機器設計

小規模でも複数の拠点を持ち多角的事業を展開し、

特注対応できるユニークな会社。

新拠点の準備に着手したところへ新型コロナという大打撃

当社は、重量物を搬送する油圧ジャッキを中心とした油圧機器事業、創業以来の長い歴史を持つステンレスの板金加工事業、理化学や工学など多分野の研究開発専用の器具をオーダー製作するエンジニアリング&サービス事業、障がいをお持ちの方の社会進出の一助となる補助具の開発を行う福祉機器事業を多角的に展開し、拠点は東京・福島・大阪の3カ所にあります。

幅広い分野を手がけるため大事にしているのは、チームとして、一人一人だけでは成しえないことを協力して乗り越えることを重視することです。営業、技術、製造、業務のそれぞれが密なコミュニケーションにより課題を解決するチーム経営を志向しています。

油圧事業においては、イーグル爪つきジャッキという製品で、重量設備運搬据付の分野のお客様に広くお使いいただいていますが、現場の改善ニーズに応じた製品ラインを揃え、特注品にも力を入れてきました。板金事業においては、単に図面から加工するだけでなく、お客様のニーズに応じて、設計から製作までを一貫して受託できることが特徴です。いずれも量産に走らず、他社があまり手がけない特殊なニーズに対応できるのが強みです。

2019年には足立区に展示場と配信スタジオを兼ねた新拠点の用地を確保し、2020年2月から着工して新たな取り組みの準備を進めていました。年間売上の半分ほどの大きな金額の設備投資ですが、そこへ新型コロナウィルス感染拡大という社会情勢の急変が起こり、事業の動きが停滞してしまいました。

2020年4?12月の売上は最大で前年比4割減、平均で2割減、現在は回復基調にあるものの、依然として大きく落ち込んでいる分野と、新たに急拡大した需要が交錯しており、難しい生産対応に迫られている日々です。

コロナ禍で仕事が暇になってできた時間を活用して、新たな体制づくりや設備の強化に注力する

3年ほど前から、米中貿易摩擦など国際的な情勢の見通しからこの先何が起きるかわからないという危機感を持ち、その対策として、業態転換と言っていいレベルで、営業スタイルを変えることや商品ラインナップの拡充を考えていました。

その一環として、特注対応という当社の強みなをさらに伸ばそうと、お客様と一緒にものを触ったり試したりしながら開発していける研究と展示場を組み合わせた場所を作りたいと考えて、新拠点を設置した次第です。ここでは、特注対応力を高めるため、レーザー加工機やマシニング加工機等を新規に導入し、設計から製造までデジタルで一気通貫できる体制を整備。

さらに、なかなか足を運べない遠方のお客様に向けて当社がどのようなことに貢献できるかを伝えるべくライブ配信にも対応するスタジオ機能も備える計画にしました。商品ラインナップは、新商品開発に加えて当社とは異なる視点で独自の強みを持つドイツの同業メーカーと販売提携契約を結ぶことにより相乗効果の高い品揃えを拡充しています。そのように腰を据えた取り組みをやってきたおかげで、コロナ禍で売上が打撃を受けても動揺せずに、やるべきことをやるという姿勢を貫いています。せっかくコロナ禍でできた時間を活用しようという前向きな姿勢で取り組みました。

当社ではリーマンショックの時に売上が半減したり、2011年の東北大震災では福島工場が被災したりしながらも、都度その危機を乗り越えた経験があります。

リーマンショック時には、特注対応力強化を図りました。営業はwebサイトを刷新して発信を強化し、製造は技能継承のための人材育成に注力、設計は3DCAD活用の高度化と特注案件のデータベース化を図りました。さらに震災後には、複雑な特注対応の業務プロセスの見える化と情報共有の仕組みにより、3拠点に離れた事業所間のより円滑な連携が強化されました。 コツコツと長い年月をかけて取り組んで来た積み重ねがあるから、当社にはコロナ禍にも負けない柔軟な対応力が備わっていると自負しています。

どんな時代でも乗り切る力を持った企業を目指す

今回の新型コロナに限らず、今後も何かパンデミックのような世界規模の危機は発生するかもしれません。そのように先行き不透明な時代において、大会をいかに運営し人の移動をどう行うかが試されているのが今回の東京2020大会。その舞台が日本だからこそ、そこに高度で多様な技術やオペレーションが展開され、それが多大な経験値として必ずや日本の大きな強みとなるでしょう。そして、そこに活用されるハードやソフトの機器を中小企業が支えているとアピールするチャンスにしなくてはいけないと思っています。

当社は、先の見えない世の中でしぶとく生き残る、なんとか乗り切る力を持つ会社にしたい。それは状況に応じて素早く体制を変えられる力でもある。当社の場合、新拠点を含めて4つの拠点で事業を行っていますが、人材はオーバーラップしており、特に技術者は部門に分かれず、なんでもやる、なんでもできる人材になっています。今回のコロナのようにある部分の需要がなくなり新たな需要が急に発生した時でも臨機応変に柔軟に対応できる。デジタルを活用すれば各拠点間の地理的な距離を超えてコミュニケーションやデータの共有は十分に可能です。

効率だけを考えると1カ所に集まって量産する方がコストダウンも図れていいかもしれませんが、当社は分散していかようにも組み替えられる柔軟なスタイルの企業でありたい。それを基盤として、徹底した人材教育と技能継承により、アナログとデジタルを組み合わせてトータルで小ロットのものを迅速に製造できる事業をさらに発展させ、変化の著しい社会に貢献していきたいと考えています。