攻めの脱炭素事例集

プラスチック製品製造業

廃棄物を活用した新素材の開発に挑戦

カーボンフットプリントを企業の成長につなげる

甲子化学工業株式会社

- スペシャル事例

目次

事業概要と取り組みの背景

SNSを活用して商機の芽を育てる

プラスチック部品の成形加工を手がける町工場として1969年に大阪で創業した甲子化学工業。1990年、東大阪市へ生産拠点を移転したことを機に、オフィスや病院、コンビニなどで使用されるプラスチック部品や製品を幅広く生産するようになった。だが、受託製造業ゆえ、顧客の状況によって生産量や価格などが大きく変動し、経営が左右されやすい。2008年のリーマンショックの時には発注が激減した。

こうした受託製造だけでは会社を存続させていくのが難しいと考えた同社は、自社商品の企画開発を行う体制を整備。その旗振り役を担ったのが、次期後継者の南原徹也氏だ。大学卒業後、東京のゼネコン会社に勤めていたが、30歳を前にして、以前から気になっていた家業を手助けしたいと考えるようになり、2019年に甲子化学工業に入社。企画開発部を立ち上げると、情報収集を行うかたわら、国内外を問わず、自分が興味のあるテクノロジーに関して最新ニュースを集め、日本語にまとめたものを毎日必ずSNSで発信した。地道な情報発信により順調にフォロワーが増えたことから、ニュースの合間に自社の情報を挟み、自社の認知拡大にも取り組んでいった。

甲子化学工業株式会社 企画開発部 部長 南原徹也氏

取り組み内容

環境に配慮し、廃棄物を活用する素材開発に挑戦

SDGsの取り組みが広がる中、石油由来のプラスチックは環境汚染を引き起こす要因の一つとしてみなされ、脱プラスチックの動きもある。資源循環の観点からも、その傾向は強まり、このまま何もしなければプラスチック業界は衰退し、会社が潰れてしまうと危機感を持った南原氏は、自分たちで何かムーブメントを起さなければと考えた。

まず、最初に考えたのは、再生プラスチックの活用だった。再生プラスチックとは、廃棄されたプラスチックを原料にしたプラスチックで、1990年代から本格的に普及しており、真新しさは無く、また「安かろう、悪かろう」のイメージもある。さらに、再生プラスチックを活用しただけでは単なるリサイクルに過ぎず、ムーブメント起こす新素材とは言い難い。

突破口となったのは、コロナ禍に、医療防護服をつくり寄付をした経験だった。その取り組みは単独の事業としてみれば赤字だったが、多くの人に感謝され、結果的に仕事が増え、売上利益が大きく伸長。従業員もやりがいを大いに感じることができたという。この成功体験をきっかけに、「ものづくりで社会課題を解決する」が同社の行動指針となった。そこで、新たな素材の開発においても社会課題を解決すること第一に考え、大量に廃棄されているものと再生プラスチックに混ぜた新素材の開発に挑戦する日々が始まった。

廃棄貝殻と廃プラによる再生プラスチックを実現

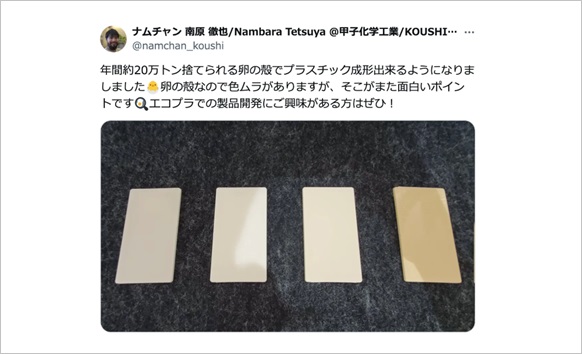

最初にトライした卵の殻は、原料の殻の色が影響して、製品の色調が安定しないという課題にぶつかった。しかし、SNSで発信したところ、思いがけず高評価で、さまざまな依頼や提案の話が舞い込み、廃棄物を活用する新素材の大きな可能性を感じた。ただ、色調が安定しない製品を主力にすることはできないと考えていた。そうした中で、同社が次に注目したのがホタテの貝殻だった。ホタテ貝は、加工する際に大量の貝殻が出るものの使い道がなく、廃棄部物処理にコストもかかり、一部で環境問題にもなっている。一方で貝殻の成分がプラスチック材料として親和性が高かった上、廃棄貝殻を利用する競合のプレーヤーも少なく、ここにビジネスチャンスを見出した。すぐにホタテ漁で名高い北海道の猿払村とSNSを通じてつながり、粉砕した廃棄貝殻と廃棄プラスチックを混ぜ合わせた再生プラスチックの開発にチャレンジ。材料の供給元である猿払村はもちろん、大阪大学大学院と技術連携や広告代理店とのブランディング協業を通じて試行錯誤を重ねた結果、3年の歳月を経て2022年に新素材が無事に完成し、「SHELLTEC/シェルテック」と名付けた。

卵の殻を利用したプラスチック(4万いいねを獲得したSNSポスト)

シェルテック

再生プラスチックと廃棄貝殻からつくられたエコプラスチック「SHELLTEC/シェルテック」

シェルテックから作られたバイオプラスチックにより、CO2排出量を約36%削減した「HOTAMET」

ホタテの構造を模倣したデザインにより、通常ヘルメットよりも約33%高い強度を実現

成果と今後の展望

CFPを活用し、脱炭素を事業戦略に落とし込む

廃棄物から生まれたリサイクル製品と聞くと、「なんとなく環境に良さそう」と思いがちだが、本当にそうなのか。同社ではこの問題を解決するために、誰もが納得できるよう、具体的な数字で証明したいと考えた。そこで着目したのが、カーボンフットプリントだ。カーボンフットプリント(CFP)とは、商品やサービスの原材料調達から生産、流通・販売、使用、廃棄に至るまでのプロセス全体を通して、温室効果ガスの排出量から除去・吸収量を除いた値をCO2量に換算して“見える化”するものだ。企業によるCFP算定・表示の取り組みを支援するモデル事業を環境省が募集していたのを、たまたま、南原氏が見つけ即座に応募。2023年度の参画企業として選ばれた同社は、全10回のセミナーを通じてCFPの算定方法を学ぶと、事業活動の中で積極的にCFPを活用していくことにした。具体的には、HOTAMETにCFPを明示することで、エコ企業・製品としてPRするとともに、環境問題に関心がある国内外の顧客とのコミュニケーションツールにしたのである。また、他社から受託したエコ製品でも、企画段階からCFPを活用し、アウトプットの品質向上を図った。その結果、同社やその製品に対する信頼度が高まり、問い合わせが増大。購入はもちろん、新たなビジネスにつながるケースも増えている。

将来を見据え、大規模プラント建設を目指す

従来のプラスチック加工業に加え、環境に配慮した素材開発事業、それを元にした自社商品事業の三本柱をもつ企業に成長した甲子化学工業。廃棄貝殻の削減という社会課題の解決とともに、脱炭素社会の実現に貢献したいと考える同社は、目下、廃棄貝殻を粉砕する大規模プラントの建設に取り組んでいる。実現すれば、安定した原材料調達が可能になり、コストダウンを図ることができる。さらに、プラント建設地に雇用を創出することも可能になる。現在、2028年の立ち上げを目標に準備を進めており、人材採用にも力を入れているところだ。

展示会を通じて大手ゼネコンと協業し、エコ素材を使った建設3Dプリント製ベンチを製造

これから取り組みを始める方へメッセージCFPは守りを強みに変える“攻めのツール”

脱炭素化はコスト増などのネガティブ要因に見られがちですが、正面から向き合うことで、会社を成長させるきっかけとすることができました。そのカギとなったのがカーボンフットプリント(CFP)です。CFPは、守りを強みに変える“攻めのツール”だと私は思っています。製品を育て、ブランドを磨き、顧客を惹きつける。そんな力を持っています。CFPの算定は一見難しそうと思われがちですが、大手企業よりも我々のような中小企業のほうが、原材料調達から廃棄に至るまでのプロセスを把握しやすく、算定が簡単にできます。また、CFPを公表することで信頼度が大きく変わるので、顧客から選ばれる企業になるためにも、ぜひチャレンジしてもらいたいと思います。

甲子化学工業株式会社 企画開発部 部長 南原 徹也

甲子化学工業株式会社

| 本 社 | 大阪府大阪市東成区東小橋1-12-20 |

|---|---|

| 設 立 | 1969年 |

| 従業員数 | 9名(2025年6月現在) |

| 事業内容 | プラスチックを中心とする製品の設計・製造・販売 |

取材:2025年6月