有限会社

広沢プラスチック工業 専務取締役 広沢 嘉彦

多様な産業の

プラスチック小型成形部品を

多品種小ロットで対応

- 受発注

- 製造、生産管理

- 顧客対応・営業

- 間接業務

- 5名以下

- 業務効率化・省人化・業務改善

- 技能伝承・脱属人化・人材育成

- コスト削減

- 稼働率向上・見える化(機械設備・人)

- ハードウェア(機械、タブレットなど)

- 生産管理システム、販売管理システム(製品・部品在庫管理、原価管理など)

製品のデータベース化により様々なロスを解消。

新たな可能性を生み出す

スマートものづくり

事例MOVIE

1現場で課題と向き合う

昔ながらの製造業でパソコンもない自社を

知り、成長するために改善を決意

父が創業し長く営んできたプラスチック部品の射出成形事業を継いでくれと言われたのは、私が40歳手前の時。それまでそんな話は一切なく、学校卒業後はシステム開発の会社に勤めていたので何もわからないままこの会社に入ったのが2007年12月。製造業の知識も経験もない私は「自社の仕事を自分でしっかり回していけるよう自分が成長するしかない」と決意し、会社の仕事を把握しようと取り組み始めたのですが、当時会社にはパソコンもなく、資料は紙ベース、大事な情報は社長や従業員の頭の中にあるという状況でした。

例えば、受注した製品の図面を探すにも1つ1つ紙のファイルから探していかなくてはならず手間がかかる。当社は小型部品の製造がメインなので、製品名は○○ケース、〇〇ホルダーなど類似したものが多く、品名では区別がしにくい。また、成形の材料、金型、セッティングの方法などは製品ごとに細々と異なる上、多品種小ロットなので日々やる内容が違う。その確認の度に紙の資料を探したり担当した人に思い出してもらったりしなければならない。金型はお客様の資産でそれを当社で保管しており製品製造時に用いるのですが、その数は300~400もあり、お客様から注文が来てから探していたのでは間に合わず相当大変でした。このように、現場に慣れていない私にとって不便極まりない環境だったので、デジタル台帳を作ろうと考えたのがデータベース導入のきっかけです。2008年半ばから着手しました。折しも同年9月にリーマンショックが発生し、会社の売り上げを直撃。製造業に明るくなかった自分にとって会社のためにできることはデータベース化の推進だったのです。

2スマートものづくり実践

ものづくりの情報をデジタル化していくと

次々とニーズが生まれ、機能を拡張

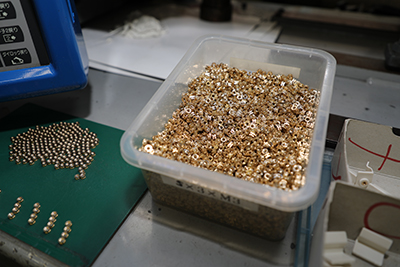

まずパソコンを購入し、データベースソフトのファイルメーカーを採用。日々、成形機で製造するものを順番にデータ作成していきました。図面はスキャンしてPDF化、製品や材料は写真を撮りデータ化、材料、金型、金型セッティングの方法などの情報も取り込み、データベースとして一通りの体裁が整うのに約半年かかりました。

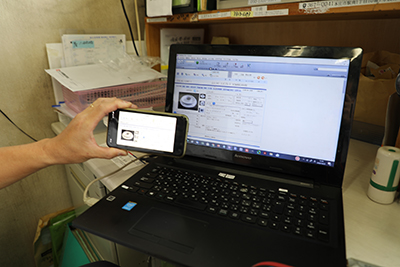

最初は台帳として制作しましたが、受注管理、品物の入出庫管理などの機能も拡張。当社は2か所の倉庫で金型を保管しているので、それぞれの製品に関わる金型の保管場所も明記。さらに、不良品履歴や生産履歴も記載しています。当社は私が最年少で、社内でパソコンを使えるのは私だけですが、他の従業員の方にも情報がわかるよう、それぞれの機械で製造する製品の情報をデータベースから取り出しプリントアウトして機械に掲示しています。

現在でも必要に応じて機能の拡張を続けています。一例では、注文書単位でそれぞれに検査票をつけなくてはならず、手書きで検印を押してと手作業による処理がかなりの手間だったので、データベースを活用し、納品日付を入力すれば納品日の検印が押された検査票が出力されるようにしました。要は、自分が面倒だと思ったことをなるべく簡単に間違いのない形でできるように、ということを進めています。

3課題解決

データベースで現場の管理だけでなく、

自社の強みを把握

データベース作成により時間、労力、コスト等あらゆる面でロスが減ったのを実感しています。材料の把握が容易にできるので余計な材料の発注をしなくて済み、コスト削減に。製造スケジュールもデータ管理しているので、お客様から「なんとかその日までに欲しい」という無理な注文が来ても、スケジュールを調整して合間の時間を見つけ出して対応できるように。不良品や生産の履歴を元に、同じ失敗をしなくなり、他の製品にも情報の応用が効くように。当社は多品種小ロットでとにかく製品の種類が多い。材料も汎用樹脂からエンプラやスーパーエンプラまで幅広く、それぞれの成形に難しさがありますが、その技術を蓄積できているのも当社の大きな強みとなっています。

お客様の担当者宛に発注した製品のステイタスを通知するサービスを近々開始する予定です。当社が受注してから、在庫があってすぐに出荷できるものもあれば、材料の仕入れから必要なものもあるため、データベースから集計された製品の進捗状況をメールに添付して週1回くらいのペースで報告して、担当者が発注した内容がどうなっているかその都度問い合わせなくても確認できることを目的としています。

売上はリーマンショックの落ち込みから徐々にやっと回復し2019年度決算では業績が向上していましたが、その矢先に、コロナ禍に陥り厳しい状況ではあります。しかし、そのようななかでもデータベース化の推進やホームページによる実績アピールが功を奏して、取引先は30社から40社ほどに増えました。

今後はIoTにも取り組んでいきたい。ロボットなど高額なものではなく、シングルボードのコンピュータとセンサーやモーターを組み合わせて数万円程度でできる自動化装置などを採用し、金型に合わせた自動化を進めていきたいと考えています。

ITの目利きができるための一歩を

ITに関しては、10年20年前は高い費用をかけて業者に依頼せざるを得なかったことが、今では自分で簡単にできるようになりました。それを利用して、まず小さいことから自分でやってみるといいと思います。自分でやってみて少しわかると、業者に見積もりを取った時にそれが妥当かどうか、おかしくないか、目利きができるようになります。システムを全部変えるなど大上段に構えたものでなく、この部分だけでもデジタル化しようという程度ならでいいから、まずは始めてみることが大事です。

企業情報

会社所在地:東京都荒川区荒川4-16-12

電話:03-3803-6293

従業員:4人

創業:1969年

資本金:300万円

web:https://www.hirosawa-plastic.jp/

2021年2月時点