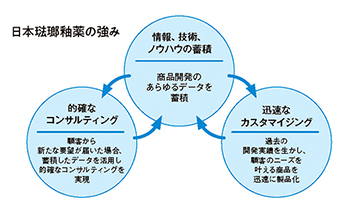

日本琺瑯釉薬のイノベーションの特徴

○事業承継を機に、将来拡大が見込まれる半導体、電子デバイス向けのガラスフリット製造にシフト

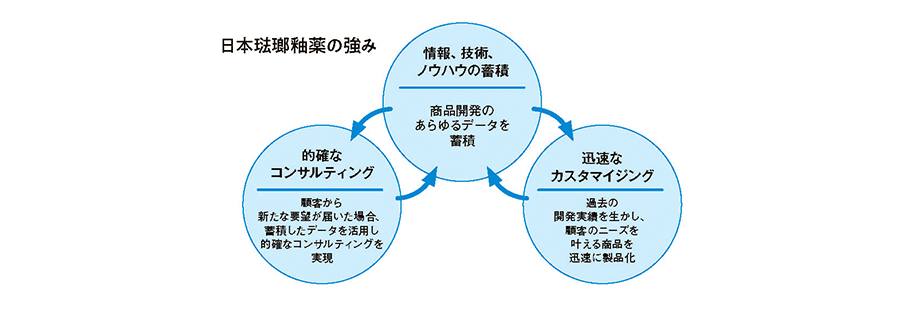

○開発した「もの」よりも「開発プロセス」を重視し、情報、技術、ノウハウを蓄積。

顧客ニーズを叶えるため最適な商品を提案・開発するコンサルティングとカスタマイジングを実現

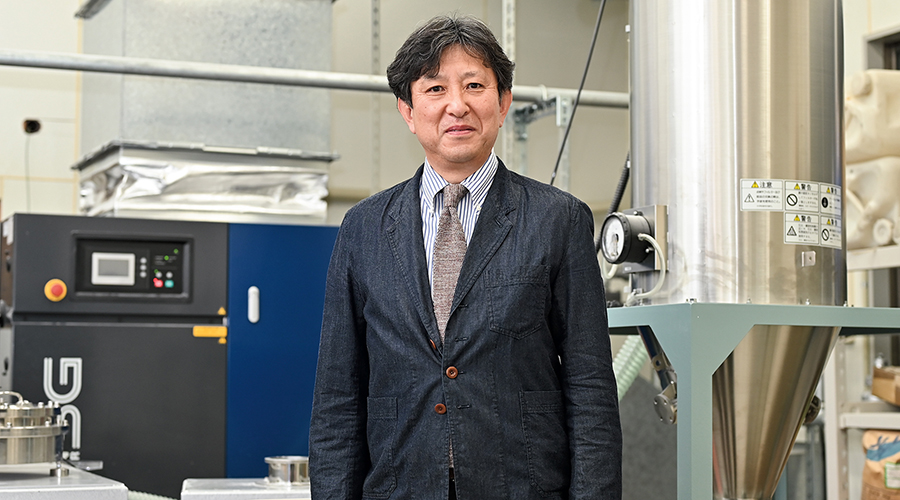

倒産寸前の日本琺瑯釉薬を立て直すために入社した、小島大介社長。自社のガラスフリットが電子デバイス部品に使われていることを知り、その分野に進出。いまや大手企業から最先端研究の依頼がくるまでに成長を遂げる。自社の技術力を新しい分野に生かすイノベーションの方法とは。

電子部品素材として、ガラスに新たな可能性を見出す

――日本琺瑯釉薬は、どのような事業をしているのでしょうか?

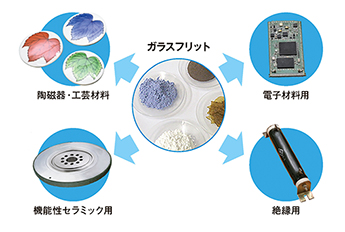

小島社長 ガラスフリットという、モノの表面に焼付けたり、他の素材と混合をして焼結することでそのモノに備わっていない機能を付加できる特殊なガラス粉末の開発です。1000万分の1ミリの単位でガラスの粉をコントロールしています。

当社は、先代が絶縁性の高い“絶縁用ホーロー”と呼ばれる特殊ガラスを開発し、これを専門に製造する会社として1951年にスタートしました。絶縁用ホーローは、抵抗器という電気部品の表面の絶縁に使われていました。抵抗器は電車の車両をはじめ、あらゆる社会インフラの電気環境の制御に欠かせないものでしたから、需要も多く昭和の成長期には順調に会社経営をしていたそうです。

――小島社長は、いつ入社したのですか?

小島社長 1990年です。私の入社当時の日本琺瑯釉薬は倒産するかしないかの厳しい状態でした。需要の変遷で昭和50年代には抵抗器に樹脂が使われるようになり絶縁用ガラスフリットの売り上げは大幅ダウン。その後、数多くの製品を手がけ、なかには「工業用の研磨砥石」や「電線の地中化に必要な防災シートに使うガラス」など成功した商品もありましたが、経済情勢の変化の影響で事業計画は予定通りにいかなくなっていたのです。

私は前職時代から、自分で高い付加価値をつければ利益を出せる“材料”に興味を持っていました。それでふと先代である父の会社を見るとガラスという、まさに材料をつくる会社だったわけです。さらに業績が悪化していることも知っていましたから、「じゃあ、自分が立て直そう」と入社を決断したのです。

問題は、何をして立て直すか。製品の寿命がつきかけたときに、まったく違う別の分野に挑戦するのも確かに一つ選択肢としてありますが、最も成功の可能性があるのは、これまでと同じ業界のなかで異なる価値に目を向けることだと、そこを考えたのです。

――ガラスの分野で何ができるか、アンテナを張っていたということですか?

小島社長 そうですね。バブルがはじけて間もない1993年ごろ、あるお客さまが電子デバイス部品に使う導電インクや絶縁ペーストをつくりはじめて、そこに当社のガラスフリットを使っていると知りました。ちょうど、世の中に電子デバイスが浸透してきた時期でしたね。

私は10年後、20年後の社会はあらゆるものに半導体とともに電子デバイス部品が使われる時代になると仮説を立て、電子材料用のガラスフリットをつくることが生き残る道だと思いました。

――仮説通りの世の中になりましたが、同じガラスでも簡単に方向転換できるものなのでしょうか?

小島社長 いいえ、同じガラスフリットではありますが、これまでとは製造工程や要求されるガラスの特性が違います。でも、日本琺瑯釉薬はガラスをつくる高い技術力を持っている。やれないことはない、という強い気持ちで舵を切りました。

とはいえ、必要な資金も充分な設備もない状態でしたから、当時の中小企業総合事業団(現中小企業基盤整備機構)の補助金を活用し、実験装置と測定器を購入したり、開発を進めるに当たっては東京都立産業技術研究センターの先生に測定の方法を教えてもらったり、開発に対する助言をいただいたりと何もないなりに工夫をしましたね。そのご縁で、産業技術研究センターに研修に来ていた学生に入社してもらい、私と二人で電子材料用ガラスフリットの開発を進めたのです。

コンサルティングとカスタマイジング

――これまで手掛けていなかった新しい技術の開発。具体的にはどのように進めましたか?

小島社長 ガラスに関係することでできることはどんな依頼でも受けました。赤字になるような案件も全てです。なぜなら、依頼を受けた製品を開発することで自社に蓄積されていくデータや技術、製造ノウハウが重要だと考えたからです。それらの情報が、将来の利益を上げるには必須でした。

また、既存の商品を持っていって「買ってください」という仕事は一切せず、まずお客さまが実現したいことをよく聞いて、それに対して技術提案するスタイルをとるようにしました。これをコンサルティングとカスタマイジングと呼んでいます。

例えば、お客さまから「こういった部品をつくりたいので、最適なガラスがほしい」と相談を受けたときに、「Aという商品を使えばできますよ」というケースも当然ありますが、それだけではなくお客さまの要望を聞いて、最適な商品を提案し、何度も改良を重ねて商品を提供しているのです。

お客さまと一緒に開発した実績や情報、技術が蓄積していかなければ、適切かつ迅速なコンサルティングやカスタマイジングはできないでしょう。

このスタイルを続けた結果、5年前に誰もが知る企業からの依頼が舞い込むなどグローバル企業から最先端の開発情報が集まり、新たなノウハウの蓄積につながっています。

また、お客さまとの開発にあたっては、当社でさまざまなガラスと元素の組み合わせをテストして最適な商品を提案しますが、開発のコア部分、ノウハウはクローズにすることで、自社の競争力を高めているのです。

――最初は電子デバイス部品に関する情報の蓄積がない状態で、どのように仕事をもらったのでしょうか?

小島社長 まず、なんらかの形で電子デバイス業界とつながりを持つために業界誌に広告を出して露出を増やしたり、専門家の先生と会ったりして、業界に入っていきました。

地道に種を撒き続けて、一つ花が咲けばそこから情報は集まってきます。

――利益を出すまで諦めずに続けられたのはなぜでしょうか?

小島社長 最初の3年くらいは電子デバイス部品関連の売り上げは全体の5%以下で、なかなか利益に結びつきませんでした。

そんな状況でしたから、短期的な利益を得ることが目的だったら、諦めていたと思います。でも、私には電子デバイス部品が伸びていくという確信に近いものがあり、また情報やノウハウの蓄積にも手応えを感じていました。それらが将来の利益の源になると思ったので、借入をしてでも食らいついていこうという気持ちになれたのだと思います。

仮説を確信に近づけるという意味では、異業種交流会はとても大切な場でした。多種多様な人と情報を共有することで、私の考えや仮説の精度を高めることができました。

東京商工会議所も交流会を開催していますから、そこに参加することも会社の方向性を定めるのに非常に有効な方法だと思います。

日本琺瑯釉薬株式会社

■本社: 〒174-0054 東京都板橋区宮本町49-1

■設立: 1955年5月

■資本金: 4,000万円

■従業員数: 28名

■事業内容: ガラスフリットの製造・組成設計開発、絶縁用充填材の製造・技術開発、ガラスの委託熔解・原料の委託調合加工、無機粉末の微粉砕加工

■企業HP: http://www.nhy.co.jp/

提言内容の解説

Ⅰ-6 事業承継を契機とした変革の重要性

創業時や前回の事業承継時から時間が経過している場合、その間に多くの環境変化が生じていることが多く、経営者の交代を機に事業内容を外部環境に適応させ、イノベーションを創出していくことが重要である。

日本琺瑯釉薬では、取り扱っていた製品のライフサイクルが終わり倒産寸前の状況に陥っていた。先代から事業を引き継いだ現社長が、電子デバイス用のガラスフリットに可能性を感じ、方向性をシフト。年商は事業承継時から3倍以上に増加し、現在も大手企業からの開発の引き合いが後を絶たない。

Ⅱ-1 イノベーションの実現、成果創出に向け、オープンイノベーションが重要

Ⅱ-4 イノベーション活動の協力相手との関係構築

Ⅱ-5 知財保護に向けた中小企業がとるべき知的財産戦略の構築

技術進化の加速化、商品・サービスサイクルが短期化する中で、開発スピードを速め、成果につなげていくために、協業を通じたイノベーション活動の重要性が高まっている。

日本琺瑯釉薬では、電子デバイス用のガラスフリット製造にシフトする際、大手からの開発案件を積極的に受け入れ、技術課題を解決することで、自社内に最先端の知識やノウハウを蓄積することに成功した。現在は技術の変化が早く、かつ革新性も高くなってきているため、大手と開発して完成した「もの」よりも、「開発のプロセス」を重視し、協力相手との関係を構築しながら、さまざまな開発に取り組んでいる。

また、開発のコア部分やノウハウをクローズにすることで、自社の競争力の源泉を守りながら、オープンイノベーションに取り組んでいる。

イノベーション創出に向けたポイントをまとめた

『中小企業のイノベーション促進に向けた提言』は

こちら